ஃபேன் இன்ஜெக்ஷன் மாடல் குழி மற்றும் கோரின் சிஎன்சி இயந்திரம்

ஃபேன் இன்ஜெக்ஷன் மாடல் குழி மற்றும் கோரின் சிஎன்சி இயந்திரம்

|

சிஎன்சி மற்றும் இடிஎம் செயல்முறையை உள்ளடக்கிய பிளாஸ்டிக் அச்சு உற்பத்தியின் போது குழி மற்றும் மையத்தை எந்திரப்படுத்துவதில் இது மிகவும் கடினமான மற்றும் கடினமான பணியாகும். சிஎன்சி டூல்பாத் நிரலாக்கமானது முழு உற்பத்தி செயல்முறையின் முக்கிய பணியாகும், இது சிஎன்சியின் தரம் மற்றும் EDM இன் சிரமத்தை தீர்மானிக்கிறது. விசிறி ஊசி அச்சின் குழி மற்றும் மையத்தின் எந்திரத்தில் சிமாட்ரான் மென்பொருளின் பயன்பாடு பற்றி இந்த கட்டுரை விவாதித்தது மற்றும் அதன் பகுப்பாய்வு எந்திர செயல்முறை, அதன் கரடுமுரடான மற்றும் சிறந்த எந்திரத்தின் உணர்தலை விளக்குவதில் கவனம் செலுத்தியது. இறுதியாக, டூல்பாத்தின் உருவகப்படுத்துதல் மூலம் முறையின் நியாயத்தன்மையை நிரூபித்தது. |

தற்போது, அச்சு துவாரங்களின் எந்திரம் ஒரு முக்கியமான துறையாக மாறியுள்ளது CNC எந்திரம், குறிப்பாக குழி அச்சு உருவாக்கும் பாகங்களின் எந்திரம் நெருங்கிய தொடர்புடையது CNC எந்திரம். குழி அச்சு உருவாக்கும் பாகங்களை எந்திரம் செய்வதில், மூன்று செயல்முறைகள் மூலம் செல்ல வேண்டியது அவசியம்: தயாரிப்பு முப்பரிமாண மாதிரி மாடலிங், தயாரிப்பு பிரித்தல் மற்றும் மின்முனை பிளவு தயாரிப்பு முப்பரிமாண மாதிரியின் அடிப்படையில், மற்றும் அச்சு கோர்கள் மற்றும் மின்முனைகளின் அடிப்படையில் கருவி பாதை தயாரித்தல். பிரித்தல். திறக்க முடியாத 3D CAD/CAM மென்பொருள். தற்சமயம், பெரும்பாலான CAD/CAM மென்பொருட்கள் மாடலிங், பிரித்தல் மற்றும் எலக்ட்ரோட்களை பிரித்தெடுத்தல் மற்றும் புரோ/இ, யுஜி, மாஸ்டர்கேம், சிமாட்ரான் போன்ற புரோகிராமிங் டூல்பாத்கள் ஆகிய மூன்று செயல்பாடுகளை உணர முடியும். அவற்றில், ப்ரோ/இ மாடலிங்கிற்கு மிகவும் பிரபலமானது. மற்றும் பிரித்தல். எந்திரத்திற்கு, MasterCAM மற்றும் Cimatron மிகவும் பிரபலமானவை. இந்தக் கட்டுரை ஃபேன் மோல்ட் கேவிட்டி கோர் எந்திரத்தின் உதாரணத்தை எடுத்துக்கொள்கிறது, மேலும் அச்சு குழி மற்றும் மைய எந்திரத்திற்கான குறிப்புகளை வழங்குவதற்காக, அச்சு உருவாக்கும் பாகங்களை செயலாக்க சிமாட்ரானைப் பயன்படுத்துவதற்கான சில உண்மையான நிபந்தனைகளை அறிமுகப்படுத்துகிறது.

2 எந்திரப் பொருட்களுக்கான அறிமுகம்

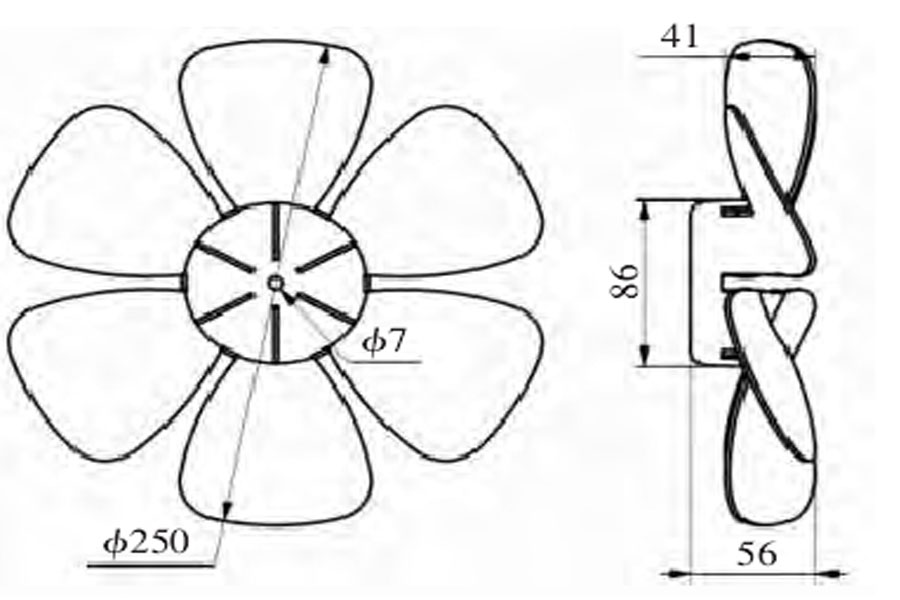

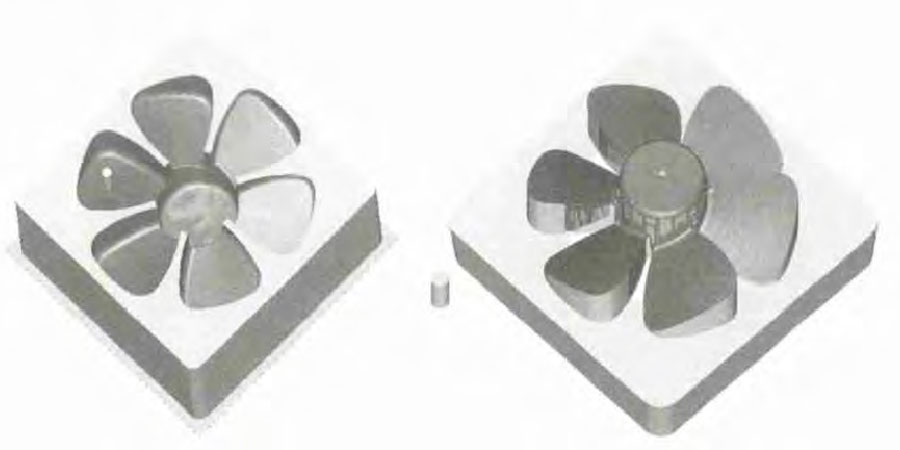

படம் 1 இல் காட்டப்பட்டுள்ளபடி, பிளாஸ்டிக் பகுதியானது 250×250×50மிமீ அளவு வரம்பைக் கொண்ட மின்சார விசிறி ABS பிளாஸ்டிக் பிளேடு ஆகும். மாடலிங் முக்கியமாக ப்ரோ/இ யில் மேற்பரப்பைத் தடிப்பாக்கி திடமான உடலாக மாற்றுகிறது, பின்னர் புரோ/இயில் புரோ/மோல்டைப் பயன்படுத்தி தொகுதி பிரிவதை உணர்ந்து, பிரிந்த பிறகு குழி மற்றும் மையத்தின் முப்பரிமாண விளைவு காட்டப்படுகிறது. படம் 2 இல்.

தொழில்நுட்ப தேவைகள்:

- ① பொருள் ஏபிஎஸ்;

- ②பிளாஸ்டிக் பகுதியின் சுவர் தடிமன் 2 மிமீ;

- ③பிளாஸ்டிக் பகுதியில் துளைகள், விரிசல்கள் மற்றும் பிற குறைபாடுகள் இருக்கக்கூடாது;

- ④ பிளாஸ்டிக் பகுதியின் மேற்பரப்பில் பர்ர்கள் (ஃபிளாஷ்) இருக்கக்கூடாது;

- ⑤ திறப்பு அளவு 3D மாதிரிக்கு உட்பட்டது.

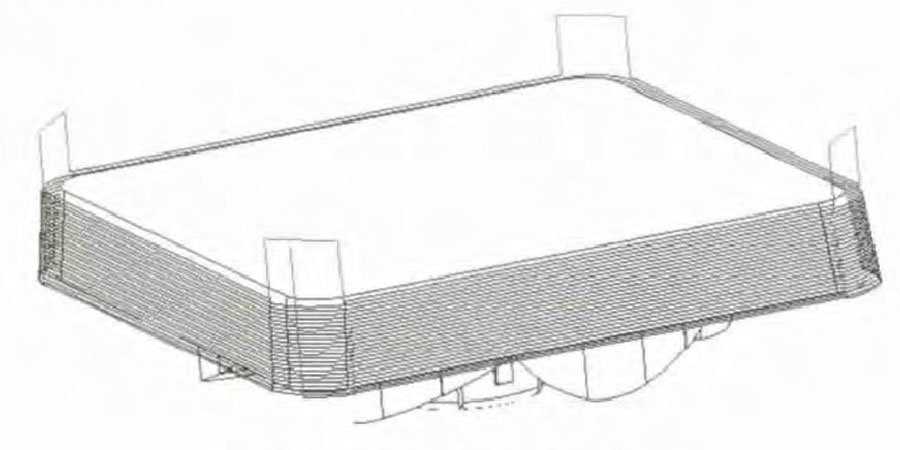

பிளாஸ்டிக் பகுதியின் அச்சு குழிக்கு, முக்கியமாக பிளேட்டின் வளைந்த மேற்பரப்பு வடிவத்தை இயந்திரமாக்குவது அவசியம், மேலும் உள் குழி பக்க சுவரின் செங்குத்து மற்றும் துல்லியத்தை பராமரிப்பது, இதனால் குழிக்கும் மையத்திற்கும் இடையிலான நெருங்கிய தொடர்பை உறுதிப்படுத்துகிறது. , மற்றும் பிளாஸ்டிக் பகுதியை உருவாக்கும் போது ஃபிளாஷ் இருக்காது. கூடுதலாக, குழி மற்றும் மையத்தின் வெளிப்புற சுவரை நிறுவுவதற்கு வசதியாக, தடிமனான குழி பொதுவாக ஒரு ஆப்பு வடிவத்தில் செயலாக்கப்படுகிறது, இதனால் பக்க சுவர் மற்றும் கீழ் மேற்பரப்பு செங்குத்தாக இல்லை, ஆனால் ஒரு செங்குத்தான சாய்வு செங்குத்தான குறிப்பிட்ட கோணம், சுமார் 1° ~5°, எந்திரத்தின் போது கவனம் செலுத்த வேண்டும். பின்வருபவை குழியின் எந்திரத்துடன் ஒரு செயல்முறை பகுப்பாய்வு ஆகும்.

இந்த அச்சு உருவாக்கும் பகுதியை முன் மற்றும் பின் இரண்டு பக்கங்களாக செயலாக்க வேண்டும். முன் பக்கம் முக்கியமாக குழியின் உட்புறம் மற்றும் மேல் முனை மேற்பரப்பை அரைக்கிறது. பொருத்துவதற்கு, வெளிப்புற சுவர் துல்லியமாக அரைக்கப்பட வேண்டும். முன் பக்கம் செயலாக்கப்பட்ட பிறகு, பணிப்பகுதி திரும்பியது, கீழ் மேற்பரப்பு அரைக்கப்பட்டு, பின்னர் வெளிப்புற பக்க சுவரின் செங்குத்தான சாய்வு செயலாக்கப்படுகிறது.

அச்சு குழி பொதுவாக 38~45HRC கடினத்தன்மையுடன் முன்-கடினப்படுத்தப்பட்ட எஃகு ஆகும், இது அதிக கடினத்தன்மை கொண்டது. ஒரு கருவியைத் தேர்ந்தெடுக்கும்போது, நீங்கள் ஒரு டங்ஸ்டன் எஃகு கத்தி அல்லது ஒரு சிறப்பு பூச்சுடன் ஒரு கத்தியைப் பயன்படுத்த வேண்டும்.

மையத்தில், 6 2மிமீ அகலமுள்ள விலா எலும்புகளை உருவாக்கும் சீம்கள் உள்ளன, அவை ஒப்பீட்டளவில் ஆழமானவை, மேலும் கத்தியை உடைக்க ஒரு சிறிய கத்தியால் செயலாக்கலாம், அதை EDM எந்திரத்திற்கு விடலாம்.

3 இயந்திர தொழில்நுட்ப பகுப்பாய்வு

அச்சு குழியின் எந்திரத்திற்காக, CNC அரைப்பதற்கு பொருத்தமான முன்-கடினப்படுத்தப்பட்ட எஃகு வெற்றுப் பொருளைத் தேர்ந்தெடுக்க வேண்டும், மேலும் 0.1~0.2mm விளிம்பு ஒரு கிரைண்டர் மூலம் அரைக்கவும் கைமுறையாக அரைக்கவும் ஒதுக்கப்பட வேண்டும். குழியில் உள்ள குறுகிய மற்றும் ஆழமான இடங்களுக்கு, CNC துருவலுக்குப் பிறகு மின் வெளியேற்ற எந்திரம் மற்றும் கைமுறை மெருகூட்டல் ஆகியவற்றைத் தேர்ந்தெடுக்க வேண்டியது அவசியம். எண்ணியல் கட்டுப்பாட்டு துளையிடல் முன் துளைக்குப் பிறகு திரிக்கப்பட்ட துளையின் நூலை கைமுறையாகத் தட்டலாம். குழியின் முன் மற்றும் பின் பக்கங்களும் அதைச் சுற்றியுள்ள பக்கங்களும் இனச்சேர்க்கை மேற்பரப்புகளாக இருப்பதால், குழி மற்றும் மையமானது முன் மற்றும் பின் திசைகளில் செயலாக்கப்படுகின்றன. பின்புறம் (அதாவது கீழே) கீழ் முனை மேற்பரப்பு மற்றும் சுற்றியுள்ள பக்க சுவர்களை அரைப்பதை முடிக்க முதலில் செயலாக்கப்பட வேண்டும், முக்கியமாக குழியின் அடிப்பகுதியின் இறுதி வடிவம் ஒப்பீட்டளவில் தட்டையானது, மேலும் எந்திரத்திற்குப் பிறகு இறுக்குவது எளிது. தலைகீழ் மேற்பரப்பு எந்திரத்தை முடித்த பிறகு, பணிப்பகுதியை எந்திரத்திற்காக திருப்பவும், குழியின் உருவாக்கும் பகுதியை அரைக்கவும், குழியின் வெளிப்புற சுவரில் வரைவு மேற்பரப்பு இருந்தால், ஒரு எந்திர மையம் அல்லது CNC அரைக்கும் இயந்திரத்தைப் பயன்படுத்துவதைக் கருத்தில் கொள்வது அவசியம். மின்காந்த உறிஞ்சுதல் அட்டவணை.

இந்த எந்திரக் கருவிப் பாதையின் தயாரிப்பு மிகவும் பிரபலமான சிமாட்ரான் மென்பொருளால் மேற்கொள்ளப்படுகிறது. Cimatron இல் குறிப்பிட்ட எந்திர நடைமுறைகளைச் செய்வதற்கு முன், Pro/E இல் உள்ள குழிவு உறுப்புக் கோப்புகளை iges வடிவக் கோப்புகளாக மாற்ற வேண்டும், பின்னர் ஒருங்கிணைப்பு அமைப்பிற்காக Cimatron இல் உள்ளிட வேண்டும். விசிறி அச்சு குழியின் குழி மற்றும் மைய எந்திரத்தில், மேல் மற்றும் கீழ் முனை முகங்களில் ஒரு ஒருங்கிணைப்பு அமைப்பு அமைக்கப்பட்டுள்ளது, மேலும் Z- அச்சு திசையில் செங்குத்து முனை முகங்கள் வெளிப்புறமாக எதிர்கொள்ளப்படுகின்றன. சிமாட்ரான் கருவி பாதை நிரலாக்க இடைமுகம் படம் 3 [2] இல் காட்டப்பட்டுள்ளது.

அச்சு குழியானது CNC துருவல் மூலம் செயலாக்கப்படும் போது, அது பொதுவாக கடினமான எந்திரம், அரை-முடித்தல் மற்றும் முடித்தல் ஆகியவற்றை உள்ளடக்கியது. அதிகப்படியான உலோகத்தை முடிந்தவரை திறமையாக அகற்றுவதே கரடுமுரடான கொள்கையாகும், எனவே இது ஒரு பெரிய அளவிலான கருவியைத் தேர்வுசெய்யும் என்று நம்பப்படுகிறது, ஆனால் கருவி அளவு மிகவும் பெரியது, இது செயலாக்கப்படாத அளவு அதிகரிக்க வழிவகுக்கும்; அரை-முடிக்கும் பணி முக்கியமாக படிநிலையிலிருந்து எஞ்சியவற்றை அகற்றுவதாகும்; முடித்தல் முக்கியமாக பகுதிகளின் அளவு மற்றும் மேற்பரப்பு தரத்திற்கு உத்தரவாதம் அளிக்கிறது. செயல்திறன் மற்றும் தரத்தை கணக்கில் எடுத்துக்கொண்டு, CNC எந்திர செயல்முறை அட்டவணை 1 இல் காட்டப்பட்டுள்ளது [3].

4 கரடுமுரடான கருவிப்பாதை தயாரித்தல்

விசிறி அச்சின் குழி மற்றும் மையத்திற்கு, சதுர வெற்றிடங்கள் பயன்படுத்தப்படுகின்றன, மேலும் நிறைய தொகுதிகள் அகற்றப்பட வேண்டும், குறிப்பாக கோர் கிட்டத்தட்ட பாதி. எந்திரம் மிகவும் முக்கியமானது.

(1) 2.5-அச்சு குழி அரைத்தல்.

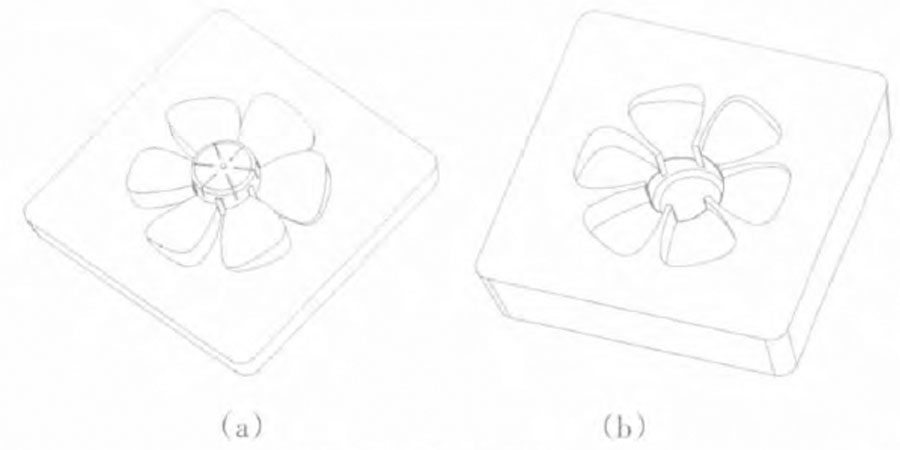

2.5 Axis cavity milling என்பது Cimatron கட்டளையில் பொதுவாகப் பயன்படுத்தப்படும் இரு பரிமாண அரைக்கும் கட்டளையாகும், இது ஒரு குறிப்பிட்ட விளிம்பு வரம்பிற்குள் செயலாக்கப்படும். இந்த கட்டளையானது குழியில் உள்ள Z அச்சுக்கு செங்குத்தாக மேசை மேற்பரப்புக்கு பயன்படுத்தப்படுகிறது. படம் 4a இல் காட்டப்பட்டுள்ளபடி, விசிறி மையத்தின் வெளிப்புற புற தளத்தின் தோராயமான அரைத்தல் ஆகும். அரைக்கும் விளிம்பு வரம்பு என்பது செவ்வக வெளிப்புற விளிம்பிற்கும் பிளம் ப்ளாசம் உள் விளிம்பிற்கும் இடையே உள்ள வரம்பாகும். Z அச்சின் அதிகபட்ச மதிப்பு 0, மற்றும் குறைந்தபட்ச மதிப்பு -55mm, வெளியில் இருந்து உள்ளே. ரிங் கட்டிங் எந்திரத்திற்கு, விளிம்பு 0.6 மிமீ ஆகும். வரிசைகளுக்கு இடையே உள்ள இடைவெளியை சுத்தம் செய்வதற்கான விருப்பத்தை சரிபார்க்கவும். இறுதி முடிவு என்னவென்றால், முழு கருவி பாதையும் தொடர்ச்சியாக உள்ளது, கிட்டத்தட்ட எந்த வெற்று கருவிகளும் இல்லை, மற்றும் சில கருவி லிஃப்ட்களும் இல்லை. இது ஒரு திறமையான கருவி பாதை.

(2) வால்யூம் அரைக்கும் 3D வட்ட வெட்டு.

குழி மற்றும் மையப்பகுதிக்கு இடையே உள்ள மோல்டிங் குழி பகுதிக்கு, வளைந்த மேற்பரப்பு ஒப்பீட்டளவில் சிக்கலானதாக இருப்பதால், வால்யூமெட்ரிக் அரைக்கும் 3D வட்ட வெட்டு ஏற்றுக்கொள்ளப்படுகிறது. வால்யூம் மிலிங் 3டி ரிங் கட்டிங் முக்கியமாக கீழே உள்ள சீரற்ற அளவை அகற்றும் நோக்கத்தை அடையப் பயன்படுகிறது. முக்கியமானது "எந்திர விளிம்பு" மற்றும் "பகுதி மேற்பரப்பு" தேர்வு. படம் 4b என்பது கோர் வால்யூம் மில்லிங் 3D ரிங் கட்டிங் டூல் பாதை. அனைத்து மேற்பரப்புகளையும் "பகுதி மேற்பரப்பு" எனத் தேர்ந்தெடுத்து, விளிம்பை 0.6 மிமீ ஆக எடுத்துக் கொள்ளவும், பின்னர் ஸ்கெட்ச் கருவியைப் பயன்படுத்தி 251 மிமீ விட்டம் கொண்ட வட்டத்தை ஒரு விளிம்பாக உருவாக்கவும். இதன் நன்மை என்னவென்றால், இது ஒரு விளிம்பாக பயன்படுத்தப்படலாம். இது கருவி பாதையை குறைவாக திருப்புகிறது, குறைவான வெற்று கருவிகளை செய்கிறது, அதே நேரத்தில், இது இரண்டு பிளேடுகளுக்கு இடையில் சில செயலாக்கப்படாத பகுதிகளை அகற்றும். பிளம் வடிவ சுயவிவரம் தேர்ந்தெடுக்கப்பட்டால், இந்த விளைவை அடைய முடியாது. வால்யூமெட்ரிக் கேவிட்டி அரைப்பதற்கான 5D வட்ட வெட்டுக் கருவி பாதையை படம் 3 காட்டுகிறது. பிளம் விளிம்பு நேரடியாக விளிம்பிற்குத் தேர்ந்தெடுக்கப்படுகிறது, மேலும் பகுதி மேற்பரப்பின் அனைத்து மேற்பரப்புகளும் தேர்ந்தெடுக்கப்படுகின்றன. அகற்றும் அளவு பிளம் எல்லைக்குள் இருப்பதால், கருவி பாதையும் மிகவும் ஒத்திசைவானது மற்றும் குறைவான வெற்று கருவிகள் உள்ளன.

5 முடிக்கும் கருவி பாதை தயாரித்தல்

விசிறி குழி மற்றும் மையத்தை முடிக்க பல முறைகள் உள்ளன, முக்கியமாக பின்வரும் 3 முறைகளைப் பயன்படுத்துகின்றன:

(1) 2.5-அச்சு குழி அரைக்கும் வட்ட வெட்டு.

3-அச்சு குழி அரைக்கும் கீழ் "2.5D ரிங் கட்டிங்" உருப்படியைப் பயன்படுத்தி விமானத்தின் பூச்சு அரைத்தல் முக்கியமாக அடையப்படுகிறது. படம் 6, மைய புற தளத்தின் சிறந்த அரைக்கும் கருவி பாதையைக் காட்டுகிறது. விமானத்தை அரைக்கும் போது, உருவாக்கும் பகுதியின் குவிந்த விளிம்பும் செய்யப்படுகிறது. நன்றாக அரைப்பதற்கு, பிளவு பகுதியைக் கருத்தில் கொண்டு, ϕ6 மிமீ விட்டம் கொண்ட ஒரு தட்டையான கத்தி பயன்படுத்தப்படுகிறது, மற்றும் விளிம்பு 0.15 மிமீ ஆகும்.(2) ஸ்ட்ரீம்லைன் அரைக்கும் பகுதிகளின் மேற்பரப்பு அரைத்தல்.

இது முக்கியமாக சீராக மாற்றப்பட்ட மேற்பரப்புகளை துல்லியமாக அரைக்கப் பயன்படுகிறது, மேலும் உருவாக்கப்பட்ட கருவிப் பாதையும் மேற்பரப்பின் திசைக்கு ஏற்ப சீராக மாறுகிறது, மேலும் அரைக்கும் வரம்பு மேற்பரப்பிற்குள் இருக்கும். அதாவது, ஸ்ட்ரீம்லைன் துருவல் பயன்படுத்தப்படுகிறது, மற்றும் சுற்றியுள்ள பக்க சுவரின் செங்குத்தான சாய்வு அரைப்பதற்கு தேர்ந்தெடுக்கப்பட்டது, திசையானது சுற்றளவு திசையாகும், மற்றும் விளிம்பு 0.15 மிமீ ஆகும்.(3) வளைந்த மேற்பரப்பு துருவல் மூலம் அனைத்தையும் அரைக்கவும்.

மேற்பரப்பு அரைத்தல் மற்றும் அரைக்கும் அரைத்தல் ஆகியவை சிக்கலான வடிவ மேற்பரப்புகளை அரைப்பதற்கு முக்கியமாகப் பயன்படுத்தப்படுகின்றன, மேலும் எந்திரத்தின் விளிம்பு வரம்பைத் தேர்ந்தெடுக்க வேண்டும். அனைத்து மேற்பரப்புகளையும் "பகுதி மேற்பரப்புகள்" எனத் தேர்ந்தெடுத்து, விளிம்பை 0.15 மிமீ ஆக எடுத்துக் கொள்ளுங்கள். மையத்தில், φ251 மிமீ மற்றும் φ20 மிமீ விட்டம் கொண்ட இரண்டு வட்டங்களை எந்திரத்தின் விளிம்பாக உருவாக்க ஸ்கெட்ச் கருவியைப் பயன்படுத்த வேண்டும், இதனால் எந்திரக் கருவி பாதை மென்மையாக இருக்கும். குழியில், நீங்கள் பிளம் வடிவ விளிம்பை மட்டுமே தேர்ந்தெடுக்க வேண்டும்.6 நிறுவன சரிபார்ப்பு முடிவுகள்

மையத்தின் பக்க சுவர் ஒரு சாய்வான எந்திர விளைவை அளிக்கிறது, மேலும் குழியின் பக்க சுவர் நேராக சுவர் எந்திர விளைவு ஆகும். குறிப்பிட்ட எந்திரத்தில், அச்சு வடிவமைப்பின் தேவைகளுக்கு ஏற்ப இது தேர்ந்தெடுக்கப்படுகிறது.

7 நிறைவுரைகள்

விசிறியின் அச்சு குழியின் எந்திரம் அச்சு குழியின் எந்திரத்தில் நடுத்தர சிரமமாக உள்ளது, இது அச்சு குழி எந்திரத்தின் அனைத்து அம்சங்களையும் பிரதிபலிக்கும், மேலும் ஒரு பொதுவான பிரதிநிதித்துவ முக்கியத்துவத்தையும் கொண்டுள்ளது. இந்த ஆய்வறிக்கையில், விசிறி அச்சு குழி எந்திரத்தின் CNC எந்திர செயல்முறையின் பகுப்பாய்வு, கடினமான மற்றும் முடிக்கும் எந்திரத்தின் உணர்தல் மற்றும் அதன் முக்கியமான மற்றும் கடினமான புள்ளிகளின் பகுப்பாய்வு ஆகியவற்றிலிருந்து, பொது அச்சு குழியின் CNC அரைக்கும் எந்திர முறை கொடுக்கப்பட்டுள்ளது. அச்சு குழியின் வடிவம் பரவலாக வேறுபடுகிறது. CNC எந்திரத்தில், உயர் செயல்திறன் மற்றும் உயர்தர எந்திரக் கருவிப் பாதைகளைத் தொகுக்க, CAM மென்பொருளின் நன்மைகளுடன் இணைந்து, எந்திரப் பொருளின் குறிப்பிட்ட நிபந்தனைகளுக்கு ஏற்ப எந்திர செயல்முறைகளை செயலி நியாயமான முறையில் ஏற்பாடு செய்ய வேண்டும்.

இந்த கட்டுரைக்கான இணைப்பு : ஃபேன் இன்ஜெக்ஷன் மாடல் குழி மற்றும் கோரின் சிஎன்சி இயந்திரம்

மறுபதிப்பு அறிக்கை: சிறப்பு அறிவுறுத்தல்கள் இல்லை என்றால், இந்த தளத்தில் உள்ள அனைத்து கட்டுரைகளும் அசல். மறுபதிப்புக்கான ஆதாரத்தைக் குறிப்பிடவும்: https: //www.cncmachiningptj.com/,thanks!

PTJ சி.என்.சி கடை சிறந்த இயந்திர பண்புகள், துல்லியம் மற்றும் உலோகம் மற்றும் பிளாஸ்டிக்கிலிருந்து மீண்டும் மீண்டும் செய்யக்கூடிய பகுதிகளை உருவாக்குகிறது. 5 அச்சு சி.என்.சி அரைக்கும் கிடைக்கிறது.உயர் வெப்பநிலை அலாய் எந்திரம் வரம்பை உள்ளடக்கியது inconel எந்திரம்,மோனல் எந்திரம்,கீக் அஸ்காலஜி எந்திரம்,கார்ப் 49 எந்திரம்,ஹேஸ்டல்லாய் எந்திரம்,நைட்ரோனிக் -60 எந்திரம்,ஹைமு 80 எந்திரம்,கருவி எஃகு எந்திரம், முதலியன. விண்வெளி பயன்பாடுகளுக்கு சிறந்தது. சிஎன்சி எந்திரம் சிறந்த இயந்திர பண்புகள், துல்லியம் மற்றும் உலோகம் மற்றும் பிளாஸ்டிக்கிலிருந்து மீண்டும் மீண்டும் செய்யக்கூடிய பகுதிகளை உருவாக்குகிறது. 3-அச்சு & 5-அச்சு சிஎன்சி அரைத்தல் கிடைக்கிறது. உங்கள் இலக்கை அடைய உதவும் வகையில் மிகவும் செலவு குறைந்த சேவைகளை வழங்க நாங்கள் உங்களோடு வியூகம் வகுப்போம், எங்களை தொடர்பு கொள்ள வரவேற்கிறோம் ( sales@pintejin.com ) உங்கள் புதிய திட்டத்திற்கு நேரடியாக.

PTJ சி.என்.சி கடை சிறந்த இயந்திர பண்புகள், துல்லியம் மற்றும் உலோகம் மற்றும் பிளாஸ்டிக்கிலிருந்து மீண்டும் மீண்டும் செய்யக்கூடிய பகுதிகளை உருவாக்குகிறது. 5 அச்சு சி.என்.சி அரைக்கும் கிடைக்கிறது.உயர் வெப்பநிலை அலாய் எந்திரம் வரம்பை உள்ளடக்கியது inconel எந்திரம்,மோனல் எந்திரம்,கீக் அஸ்காலஜி எந்திரம்,கார்ப் 49 எந்திரம்,ஹேஸ்டல்லாய் எந்திரம்,நைட்ரோனிக் -60 எந்திரம்,ஹைமு 80 எந்திரம்,கருவி எஃகு எந்திரம், முதலியன. விண்வெளி பயன்பாடுகளுக்கு சிறந்தது. சிஎன்சி எந்திரம் சிறந்த இயந்திர பண்புகள், துல்லியம் மற்றும் உலோகம் மற்றும் பிளாஸ்டிக்கிலிருந்து மீண்டும் மீண்டும் செய்யக்கூடிய பகுதிகளை உருவாக்குகிறது. 3-அச்சு & 5-அச்சு சிஎன்சி அரைத்தல் கிடைக்கிறது. உங்கள் இலக்கை அடைய உதவும் வகையில் மிகவும் செலவு குறைந்த சேவைகளை வழங்க நாங்கள் உங்களோடு வியூகம் வகுப்போம், எங்களை தொடர்பு கொள்ள வரவேற்கிறோம் ( sales@pintejin.com ) உங்கள் புதிய திட்டத்திற்கு நேரடியாக.

- 5 அச்சு எந்திரம்

- சி.என்.சி மில்லிங்

- சி.என்.சி திருப்புதல்

- இயந்திரத் தொழில்கள்

- எந்திர செயல்முறை

- மேற்புற சிகிச்சை

- மெட்டல் எந்திரம்

- பிளாஸ்டிக் எந்திரம்

- தூள் உலோகவியல் அச்சு

- நடிப்பதற்கு இறக்க

- பாகங்கள் தொகுப்பு

- ஆட்டோ மெட்டல் பாகங்கள்

- எந்திரவியல் IDM

- எல்.ஈ.டி ஹீட்ஸிங்க்

- கட்டிட பாகங்கள்

- மொபைல் பாகங்கள்

- மருத்துவ பாகங்கள்

- மின்னணு பாகங்கள்

- வடிவமைக்கப்பட்ட எந்திரம்

- சைக்கிள் பாகங்கள்

- அலுமினிய எந்திரம்

- டைட்டானியம் இயந்திரம்

- எஃகு எந்திரம்

- செப்பு இயந்திரம்

- பித்தளை எந்திரம்

- சூப்பர் அலாய் இயந்திரம்

- பீக் இயந்திரம்

- UHMW இயந்திரம்

- ஒற்றை இயந்திரம்

- PA6 இயந்திரம்

- பிபிஎஸ் இயந்திரம்

- டெல்ஃபான் இயந்திரம்

- இன்கோனல் எந்திரம்

- கருவி எஃகு இயந்திரம்

- மேலும் பொருள்